La metalurgia es la ciencia que se encarga de la separación de los metales a partir de sus menas y aleaciones, desarrolla técnicas y procesos para la transformación de los metales con el fin de ser usados en la sociedad moderna.

Separación y metales de referencia

Los metales más abundantes por lo general se encuentran como minerales en la corteza terrestre, un mineral es simplemente una sustancia de origen natural que contiene una composición química definida, así como también características físicas. Como ejemplo de estos metales de origen natural se encuentran el aluminio, hierro, sodio, calcio, magnesio, potasio, titanio, manganeso, níquel, cobre, oro, plata, entre otros.

Para extraer el metal partiendo de su mena, se debe primero realizar un tratamiento preliminar con el fin de separar el mineral del resto de los materiales no utilizables que por lo general pueden ser arcillas y silicatos; dentro de los métodos más utilizados para la separación de estos minerales se encuentra la flotación la cual consiste en mezclar agua, aceite y detergente con la mena finamente molida, esta mezcla es agitada hasta formar una espuma y en ese momento de manera selectiva el aceite moja las partículas del mineral y las arrastra hasta la superficie de la espuma, el resto de material no utilizable queda depositado en el fondo; finalmente la espuma se recoge y se seca con el fin de recuperar las partículas minerales.

Otros de los procesos de separación empleados son aquellos que utilizan las propiedades magnéticas de algunos minerales, como por ejemplo el mineral de magnetita el cual es un elemento ferromagnético y al utilizar un campo magnético como un electroimán estos pueden ser atraídos por el imán y separados del resto del material.

Proceso de reducción

Luego de la separación del metal deseado, es preciso realizar operaciones preliminares con el fin de llevar el metal a un estado químico adecuado y obtener los metales más puros, en la mayoría de los casos se trata de someterlos a un proceso de reducción donde se producen cambios en su estado de oxidación.

Por ejemplo, el hierro, este existe en la corteza terrestre de muchas formas como la pirita FeS2, siderita FeCO3, hematita Fe2O3 y magnetita Fe3O4 al llevarla al proceso metalúrgico debe reducirse químicamente con carbón y para ello debe someterse a altas temperaturas en un horno adecuado para este proceso, primero debe introducirse la mena de hierro, piedra caliza y coque, luego se pasa una corriente de aire caliente desde la parte inferior del horno hacia arriba, el oxígeno que contiene la corriente de aire reacciona con el carbono del coque para formar mediante una reacción exotérmica monóxido de carbono y dióxido de carbono.

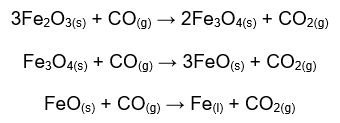

Estos gases reaccionan con los óxidos de hierro, y desciende hacia la parte inferior del horno, en ese momento ya la mayor parte ha sido reducida a hierro y tal como se mencionó se encuentra en la parte baja del horno por lo que puede drenarse hacia un recipiente, como el resto de los componentes son menos denso, entonces estos se encuentran formando una capa sobre el hierro fundido y, por tanto, puede separarse fácilmente como una extracción; normalmente el hierro extraído (hierro colado) se encuentra con algunas impurezas que contiene un aproximado del 5% en carbono, silicio, fósforo, manganeso y azufre. Las reacciones involucradas en este proceso se muestran a continuación:

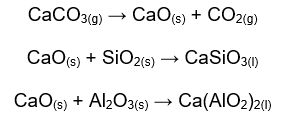

La piedra caliza se descompone y el óxido de calcio reacciona con las impurezas del hierro que son óxido de silicio (SiO2) y de aluminio (Al2O3), tal como se muestra en las reacciones:

Tratos de purificación: ejemplos a nivel de destilación y electrólisis

Luego de la obtención de los metales mediante reducción es necesario someterlos a tratamientos con el fin de eliminar la mayor cantidad de impurezas, entre estos tratamientos se encuentran:

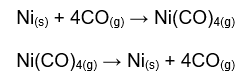

Destilación: este tratamiento se aplica cuando los metales poseen un bajo punto de ebullición, tal como mercurio, magnesio y zinc. Un ejemplo muy común es el proceso Mond el cual consiste en una destilación fraccionada que se realiza para la purificación del níquel, para ello se debe someter el níquel metálico a una corriente gaseosa de monóxido de carbono a una temperatura aproximada a 70ºC, en este punto se forma tetracarbonilo de níquel que tiene un punto de ebullición bajo aproximadamente de 43ºC lo que permite separar este compuesto de sus impurezas por destilación, luego el tetracarbonilo de níquel recuperado en la destilación es sometido a calentamiento aproximadamente 200ºC con el fin de que el monóxido de carbono se desprenda y el níquel puro se recupere, tal como se muestra en las reacciones:

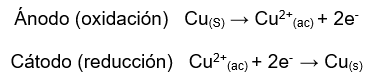

Electrólisis: esta es otra de las técnicas utilizadas para la purificación de metales la cual consiste en un sistema constituido por un ánodo y un cátodo introducidos en una solución, como por ejemplo se tiene, la purificación del cobre metálico obtenida por tostación del sulfuro de cobre, esta contiene impurezas como zinc, hierro, plata y oro; en este caso el cobre impuro actúa como ánodo y el cobre puro actúa como cátodo y se encuentran dentro de una disolución de ácido sulfúrico que contiene iones de Cu2+, los metales en el ánodo de cobre, como el zinc y el hierro se oxidan y pasan a la disolución en forma de iones Fe2+ y Zn2+, y no se reducen en el cátodo mientras que los metales menos electropositivos no se oxidan en el ánodo y a medida que se disuelve el ánodo de cobre estos metales caen al fondo de la celda, logrando su separación del resto de las impurezas. Las reacciones son:

Autora

Escrito por Mahiceth Quintero Valero para la Edición #106 de Enciclopedia Asigna, en 12/2021. Mahiceth es Doctora en Química Aplicada

Escrito por Mahiceth Quintero Valero para la Edición #106 de Enciclopedia Asigna, en 12/2021. Mahiceth es Doctora en Química Aplicada